Конструкция статора турбогенератора

1.

Корпус статора

В корпусе статора крепится магнитопрвод с трехфазной

обмоткой и располагается перегородок для распределения и циркуляции

охлаждающего газа. В генераторах с

водородным охлаждением в корпус встраивают газоохладители.

Вес

статора генератора передается через корпус на фундамент. Обшивка корпуса

воспринимает усилия при подъеме собранного статора и его кантовке в процессе

различных технологических операции. Электромагнитный момент воздействует на

магнитопровод статора и через него передается на корпус и его крепление

(болтами) к фундаменту.

При

коротких замыканиях возникает ударный электромагнитный момент, который может в

6-8 раз превосходить его номинальное значение.

Крепление сердечника к корпусу и самого корпуса к фундаменту должно

выдерживать такие механические перегрузки.

Корпус

статора подвержен также постоянному воздействию вибраций частотой 100Гц,

причиной которых является магнитное тяжение вращающимся намагниченным ротором

сердечника статора. Эго усилие стремится придать цилиндру сердечника

эллиптическую форму. Вибрации могут разрушить сварные швы корпуса. При разработке конструкции статора принимают

соответствующие меры для снижения передачи знакопеременных механических усилий

от сердечника к конструктивным элементам корпуса.

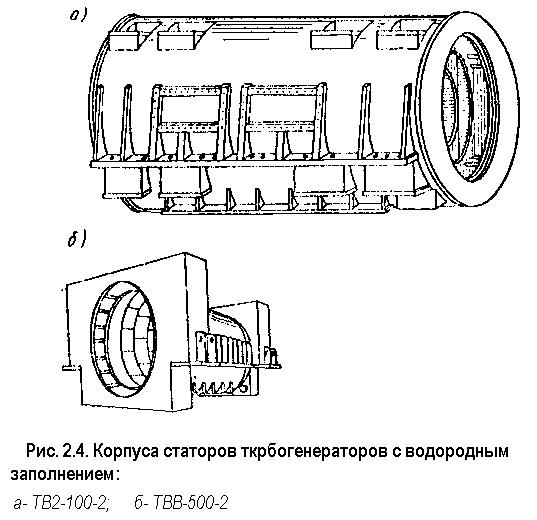

Корпус

статора генератора с водородным охлаждением имеет цилиндрическую форму в

отличие от корпусов машин с воздушным охлаждением, имеющих сложную форму. Несоблюдение цилиндрической формы приводит к

концентрации механических напряжений в отдельных местах корпуса в случае взрыва

газовой смеси.

Так как газоохладители размещены внутри машины, то

наружный диаметр корпусов турбогенераторов с водородным охлаждением всегда

больше, чем диаметр корпуса генератора с воздушным охлаждением, и

ограничивается габаритами, позволяющими перевозить машину по железной дороге.

Корпус

сваривают из отдельных листов стали Ст-3.

Основными элементами корпуса являются наружная обшивка, поперечные

стенки и ребра для крепления на них сердечника статора.

В

машинах с водородным охлаждением обшивку и поперечные стенки выполняют более

толстым для увеличения прочности и газоплотности корпуса (табл. 1)

Таблица 1

Толщины элементов корпуса статора

|

Заполнение корпуса |

Наружный диаметр обшивки, мм |

Обшивка, мм |

Торцевые стенки, мм |

Поперечные внутренние стенки, мм |

Опорные лапы, мм |

|

Воздушное |

1300 1700 - 2000 2250 - 3350 |

6 8 10 - 16 |

30 - 34 30 - 34 34 - 50 |

12 - 16 12 - 16 20 - 24 |

30 - 40 36 - 42 42 - 50 |

|

Водородное |

До 3000 Свыше 3000 |

20 24 |

70 - 80 70 - 80 |

20 25 - 30 |

70 70 |

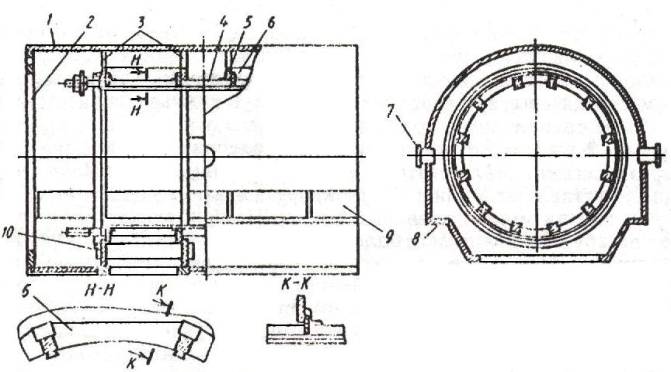

На рис.1.1 показана конструкция

корпуса статора турбогенератора с воздушным охлаждением, а на рис. 1.2

представлены основные элементы корпуса.

Листы обшивки корпуса 1, согнутые

на гибочных станках, привариваются к торцевым 2 и поперечным 3 стенкам, которые предварительно сваривают

из отдельных сегментов, вырезанных по копиру из толстолистового проката. Все сварные швы проверяют рентгеновской установкой,

гамма-лучами или ультразвуком. Вырезы в поперечных стенках сделаны для пропуска

охлаждающего газа. Торцевые

стенки имеют большую толщину, к ним в дальнейшем крепят болтами наружные щиты.

Внутренний диаметр торцовых стенок несколько больше, чем поперечных, чтобы

можно было ввести в корпус нажимную плиту, удерживающую в собранном состоянии

листы сердечника. Расстояние Между попе речными стенками составляет 0,5—0,7 м.

Число поперечных стенок определяется числом струй охлаждающего воздуха. Такая

конструкция обеспечивает необходимую прочность при допустимом гидравлическом сопротивлении вентиляционных

каналов. Следует отметить, что толщина стенок определяется не только из условий

прочности корпуса, но и требованиями надежной сварки.

К поперечным стенкам корпуса с внутренней стороны

приваривают клинья (ребра) 4 вдоль

цилиндрической поверхности. Ребра приваривают с помощью угольников 5 (рис.1.1). Крепление ребер

рассчитывают на Действие тангенциальных усилий от вращающего момента,

возникающего при коротком замыкании. Ребра (рис.1.2,в) изготавливают из стального проката . Внутреннюю сторону клина, противоположную месту приварки к угольнику,

обрабатывают по форме ласточкина хвоста для крепления на них таким способом

сегментов стали сердечника статора.

Рис. 1.1. Корпус статора турбогенератора с

воздушным охлаждением

Рис. 1.1. Корпус статора турбогенератора с

воздушным охлаждением

1—обшивка корпуса;

2 — стенка торцевая; 3 — стенки

поперечные; 4 —

клин-ребро; 5 — угольник; 6 — перегородка; 7 — цапфа; 8 —

опорная лапа; 9 — окна; 10 —

опорное кольцо.

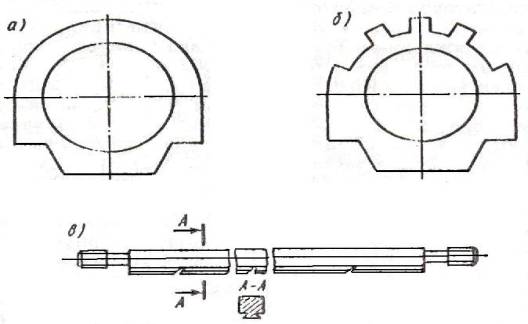

Рис. 1.2.

Детали корпуса статора

а — торцевая стенка; б —

поперечная стенка; с — клин-ребро

В клиньях на расстоянии 0,5—0,6 м друг от друга под

углом 60º к его оси делают прорези шириной 2 мм для облегчения

сборки сердечника. Используя эти прорези, сегмент стали статора надевают на

клин не с торца, а вставляют в ближайшую прорезь и затем продвигают его на

участке значительно меньшей длины. На концах клиньев нарезают резьбу. Клинья

имеют большую длину и относительно небольшое сечение. Поэтому в процессе

обработки они деформируются. Для восстановления прямолинейности клинья рихтуют

на гидравлическом или пневмогидравлическом прессе. Высокая точность изготовления

клиньев облегчает их размещение (разгонку) в расточке корпуса и повышает

качество сборки листов магнитопровода.

Для подъема генератора непосредственно к его

обшивке приваривают цапфы (см, рис.1.1). Это обеспечивает передачу нагрузки

всем стенкам корпуса. В генераторах большой мощности цапфы кренят болтами к

плите, вваренной в корпус. Корпуса статоров Генераторов с водородным

охлаждением состоят из тех же конструктивных элементов, что и корпуса машин с

воздушным охлаждением. Так как обшивка корпуса генераторов с водородным

охлаждением имеет цилиндрическую форму, то поперечные стенки корпуса

изготавливают в виде круглых дисков' Число поперечных стенок и их расположение

определяются требуемой жесткостью корпуса и схемой охлаждения. Газоохладители в турбогенераторах с

водородным охлаждением устанавливают внутри корпуса. Они могут быть расположены

продольно-горизонтально или поперечно-вертикально (рис. 1,3).

Из двух схем поперечного расположения секций

газоохладителей наиболее широкое распространение получила схема их вертикального

размещения. Секции устанавливают в колодцах, вваренных в цилиндрическую часть

корпуса статора (рис. 1.4, а). Так как

генераторы мощностью свыше 200 МВт в собранном виде имеют габариты, превышающие

допустимые транспортные, то их статоры делают составными из трех частей:

средней части, в которой расположен сердечник с обмоткой, и двух концевых

частей. Газоохладители в этих турбогенераторах встраивают в концевые части корпуса (рис. 1.4,б). В турбогенераторах мощностью 800 и

1200 МВт концевые части выполняют составными из двух частей для обеспечения

возможности их перевозки.

При проектировании генератора внутренние каналы в

корпусе статора конструируют таким образом, чтобы во-первых, каждая секция по

всей длине была равномерно загружена охлаждаемым газом, и, во-вторых, чтобы

происходило смещение струй холодного газа от всех секций и осуществлялся подвод этого общего потока к камере

разреженного водорода.

Корпус статора генераторов с водородным охлаждением выполняют с опорными и

транспортными лапами. В генераторах с воздушным охлаждением транс портные лапы

отсутствуют и при перевозке статор устанавливают на днище корпуса.

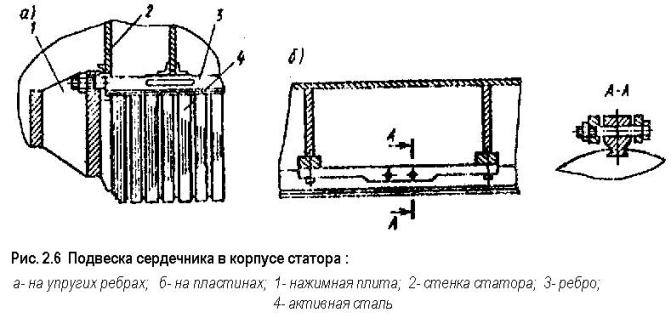

Важной особенностью конструкции турбогенераторов мощностью 165 МВт и выше

является упругая подвеска сердечника к корпусу статора. Это позволяет снизить передачу

вибрации частотой 100Гц от сердечника к корпусу и предотвратить разрушение

сварных швов корпуса. Упругость подвески достигается выполнением в

клиньях сквозных продольных пазов в зоне приварки клиньев к поперечным стенкам

корпуса (рис. 1.6,а). В ряде

турбогенераторов применена упругая подвеска сердечника к корпусу посредством пластин,

прикрепленных к стенкам корпуса. Ребра статора и пластины имеют отверстия в

боковой поверхности. Через них проходят соединяющие болты (рис. 1.6,б). Таким образом, пластины являются

промежуточным упругим звеном, через которое на корпус передаются вес и

ослабленная вибрация сердечника.

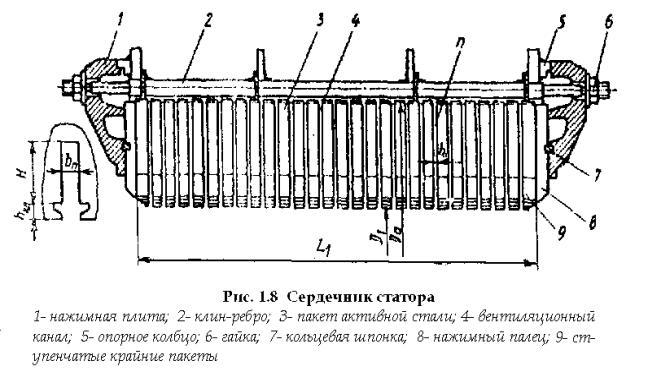

2. Сердечник статора

Конструкция полностью собранного сердечника и его крепление в корпусе

статора показаны на рис. 1.7. Сердечник

(магнитопровод) представляет собой цилиндр, собранный из электротехнической

стали и разделенный на отдельные пакеты шириной 40—50 мм. Между пакетами

выполняют вентиляционные каналы шириной 10 мм (реже 5 мм). Пакеты зафиксированы

креплением типа «ласточкин хвост» на клиньях-ребрах. В собранном и спрессован

ном состоянии сердечник удерживается с торцов нажимными плитами с помощью гаек,

навернутых на хвостовики ребер.

Если внешний диаметр сердечника не превышает 990

мм, то его пакеты собирают (шихтуют) из отдельных дисков, штампованных из

электротехнической стали. Турбогенераторы средней и большой мощности имеют

внешний диаметр сердечника, превышающий 990 мм, и поэтому пакеты магнитопровода

шихтуют из отдельных сегментов. Для изготовления дисков и сегментов применяют

горячекатаную или холоднокатаную электротехническую сталь толщиной 0,5 мм (реже

0,35 мм). Горячекатаная сталь дешевле и прочнее, чем холоднокатаная. Однако

холоднокатаная сталь имеет лучшие магнитные характеристики меньшие потери и большие допустимые

индукции. Поэтому ее применение в крупных генераторах дает возможность

изготовить сердечник статора более монолитным и на 5—10 % меньшей длины.

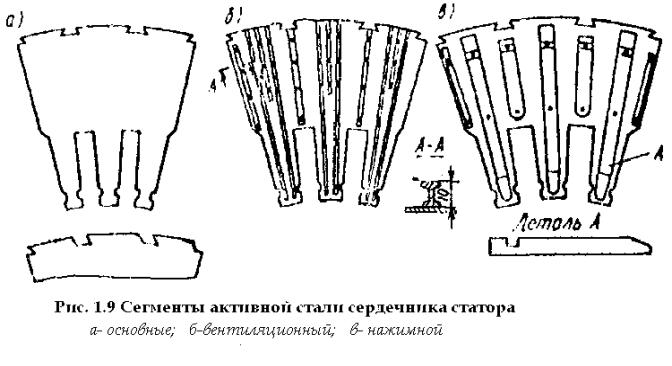

Для сердечника статора турбогенераторов применяют четыре типа сегментов:

основные, вентиляционные, с укороченными зубца ми, нажимные. Основные сегменты

составляют примерно 90 % всех сегментов, из которых набирают пакеты

магнитопровода (рис. 1.9,

а). Пазы на внешней дуге в виде «ласточкина хвоста» или параллелограмма

предназначены для крепления сегментов на клиньях-ребрах корпуса статора. Пазы

на внутренней дуге открытые, прямоугольной формы предназначены для обмотки

статора. В этих пазах сделаны вырезы под клинья для крепления стержней обмотки

в пазу. Сегменты активной стали штампуются, как правило, компаундным штампом,

при котором пазы вырубаются заодно с самим сегментом. В машинах мощностью до

100 МВт применяют сегменты с четырьмя или шестью зубцами. В машинах большей мощности используют трехзубые сегменты для

уменьшения влияния неравномерности толщины листа стали. После штамповки

сегменты имеют по контуру вырубки заусенцы (грат), которые удаляют, так как они

в собранном сердечнике могут замкнуть листы стали между собой и образовать

электропроводящие контуры. В переменном магнитном поле в этих контурах

возникнут дополнительные потери и нагрев стали, что приведет к уменьшению КПД

генератора, а в отдельных случаях к местному выплавлению сердечника и обмотки.

Лаковая пленка, толщина которой составляет примерно 0,05 мм, создает прочную

изоляцию между листами в собранном сердечнике. Теплостойкость лакового покрытия

составляет 130—140°С. Вентиляционные сегменты (рис. 1.9.б) устанавливают между

пакетами основных сегментов. Они создают радиальные вентиляционные каналы.

Сегменты с укороченными зубцами используют для сборки крайних пакетов

сердечника. Их получают из основных сегментов путем дополнительной обрубки, при

которой расширяется паз под обмотку и укорачивается зубец. К. крайним пакетам

сердечника предъявляют

повышенные требования, так как они воспринимают усилия от нажимных колец (плит)

статора. Крайние пакеты должны быть монолитными, не иметь «растушевки» в

зубцовой зоне. Для генераторов мощностью более 100 МВт крайние пакеты выполняют

заранее, а не в процессе шихтовки магнитопровода. Для этого в пресс-форме из

сегментов собирают пакет толщиной 30— 40 мм, сегменты склеивают лаком и

запекают при температуре 160—200 °С. Число крайних пакетов, устанавливаемых с

каждой стороны

сердечника, составляет 3—5. При этом первый крайний пакет имеет такие же

размеры пазовой зоны, как и основные па кеты. Последующие крайние пакеты по

мере приближения их к нажимному кольцу имеют меньшую высоту зубца и большую ширину

паза. Нажимные сегменты устанавливают между нажимными плитами и последним

крайним пакетом. Они непосредственно передают усилия от нажимной плиты к

крайним пакетам, предотвращают растушевку зубцов, создают вентиляционные

каналы в этой зоне. Нажимные сегменты штампуют из электротехнической стали

марки 1211 и приклепывают к ним нажимные пальцы из немагнитной стали (рис. 2.9, в).

Нажимные плиты для турбогенераторов небольшой мощности изготавливают литыми

из немагнитного чугуна. Сложная форма поперечного сечения плиты обеспечивает

необходимую прочность для восприятия силы упругости спрессованного сердечника.

Между нажимной плитой и торцевой стенкой расположено (приварено к стенке)

цилиндрическое кольцо, необходимое для правильного распределения усилий упругой

реакции, стремящихся придать сердечнику форму воронки. Взаимное положение

нажимных сегментов и нажимной пли ты дополнительно фиксируется кольцевой

шпонкой. В турбогенераторах большой мощности нажимные плиты отливают из

немагнитной стали.

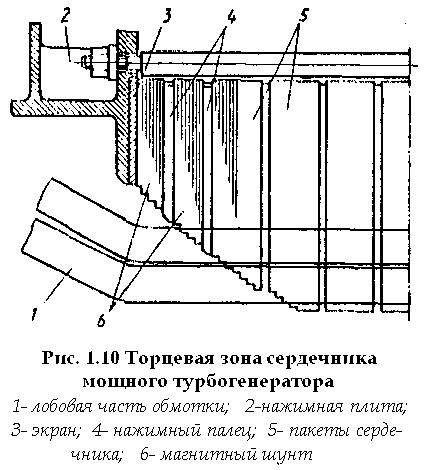

3.

Торцевая зона статора мощных турбогенераторов

В генераторах большой мощности из-за увеличения токов обмотки статора

интенсивность поля рассеяния, создаваемого ее лобовыми частя ми, возрастает

настолько, что нагрев от добавочных потерь край них пакетов сердечника,

нажимной плиты и деталей крепления представляет большую проблему, чем расчет

активной зоны машины. Для снижения нагрева торцевых частей статора используют не

только более интенсивное охлаждение этой зоны, в том числе непосредственное

водяное, но и принимают специальные конструктивные меры, направленные на

снижение добавочных потерь.

Магнитное поле в торцевой зоне генератора имеет сложную трехмерную

структуру. Оно создается лобовыми частями обмоток статора и ротора, а также

выпучиванием из зазора рабочего потока. Дополнительный нагрев крайних пакетов

определяет в основ ном составляющая индукции, входящая перпендикулярно в

торцевую плоскость зубцов. Эта составляющая индукции увеличивается при

уменьшении поля лобовых частей обмотки ротора, т. е. при снижении тока

возбуждения. Например, в турбогенераторах мощностью 300—800 МВт составляющая

индукции возрастает пример но на 30 % при уменьшении тока возбуждения, обеспечивающего

переход генератора на работу с коэффициентом мощности 0,95—1,0. Приблизительно

так же возрастает индукция при дальнейшем снижении тока возбуждения и

уменьшения коэффициента мощности до 0,95, но уже при потреблении из сети

реактивной мощности.

Снижение потерь в торцевой зоне статора современных мощных турбогенераторов

достигается благодаря экранированию этой зоны, установке крайних ступенчатых

пакетов сердечника, разрезам (шлицам) в зубцах крайних пакетов, установке

магнитных шунтов.

Экранирование торцевой зоны осуществляют медным кольцом, расположенным

между нажимной плитой и сердечником (рис. 1.10). Такой экран снижает

практически до нуля составляющую индукции, входящую в торец спинки статора, и

существенно уменьшает ре в зоне дна паза.

Снижение потерь в режиме недовозбуждения достигается применением сильно

скошенных по высот» крайних пакетов по сравнению с обычными ступенчатыми. На

краях сердечника, ближайших к ротору, торцевая составляющая индукции снижается

при мерно в 1,6 раза. Для этого число ступенек и их размеры необходимо выбирать

исходя из приближения ступенчатых пакетов к скошенному с углом от горизонтали

60-70°.

Магнитные шунты (рис. 2.Я) представляют собой пакеты из электротехнической

стали толщиной 20 мм с сильно укороченными ступенчатыми зубцами или без зубцов.

Шунты предназначены для замыкания торцевого поля рассеяния лобовых частей

обмотки статора, проникающих сквозь нажимную плиту и экран. В результате

установки шунтов нагрев крайних пакетов сердечника снижается в 2—-3 раза, что

позволяет турбогенератору работать в режимах

недовозбуждением.

Магнитные шунты (рис. 2.Я) представляют собой пакеты из электротехнической

стали толщиной 20 мм с сильно укороченными ступенчатыми зубцами или без зубцов.

Шунты предназначены для замыкания торцевого поля рассеяния лобовых частей

обмотки статора, проникающих сквозь нажимную плиту и экран. В результате

установки шунтов нагрев крайних пакетов сердечника снижается в 2—-3 раза, что

позволяет турбогенератору работать в режимах

недовозбуждением.

Основные размеры сердечников турбогенераторов различных приведены в табл. 1.2.